Lorsqu'il choisit un processus de production d'un composant métallique, il y a de fortes chances que l'acheteur soit confronté à un éventail stupéfiant de méthodes de fabrication. Le moulage et le forgeage sont les procédés de transformation des métaux les plus courants pour les produits en acier et en fer. Chaque méthode de fabrication des métaux présente ses propres avantages, inconvénients, capacités et implications en termes de coûts. Nous examinerons ci-dessous ces deux procédés courants, ainsi que leurs avantages respectifs, afin de vous aider à déterminer celui qui convient le mieux à votre projet.

COULÉE PAR GRAVITÉ

Fonctionnement

Le moulage par gravité, également appelé moulage sous pression ou GDC, est un procédé de fabrication métallique reproductible dans lequel un métal non ferreux liquide ou fondu est versé dans un moule permanent ou une matrice en acier. Ce qui rend ce procédé unique, c'est que c'est la gravité, et non une pression élevée, qui permet au métal de remplir le moule. Le procédé GDC comporte trois étapes principales :

1. Un agent de démoulage est appliqué sur la matrice.

2. Le métal en fusion est versé dans l'outil à la main, à l'aide d'une poche en acier, ou à l'aide d'une machine.

3. Une fois la pièce refroidie, la matrice est ouverte manuellement ou mécaniquement et la pièce est éjectée.

Quand l'utiliser ?

La coulée par gravité est généralement utilisée pour produire des pièces plus grandes, plus épaisses ou plus lourdes, notamment des marches d'escaliers roulants, des roues et des jambes de force pour automobiles. Le moulage par gravité permet de couler des parois plus fines que le moulage au sable, et il est possible de produire facilement des modèles complexes.

Image via Wahl Industries

Image via Wahl Industries

Avantages

- Coûts d'outillage inférieurs à ceux des autres procédés

- Temps de production plus courts

- Processus hautement reproductible

- Possibilité de parois plus minces

- Grand choix d'alliages

- Pièces complexes faciles à produire

- Bonne précision dimensionnelle

FORGING

Comment fonctionne le forgeage ?

Le forgeage est un procédé de fabrication dans lequel des billettes ou des lingots de métal sont chauffés et mis en formeà l'aide de forces de compression localisées provenant d'un marteau ou d'une matrice.La combinaison de l'énergie thermique et mécanique permet au matériau de changer de forme tout en restant à l'état solide. La principale différence entre ces deux procédés est l'état initial du matériau (solide ou liquide). Il existe un large éventail de variantes, du forgeage à froid au forgeage à la presse en passant par le forgeage par roulage.

Image via Trenton

Image via Trenton

Quand l'utiliser ?

Le forgeage est le procédé idéal lorsque vous devez produire une pièce métallique robuste, capable de résister à des températures élevées ou à une force d'utilisation pendant de longues périodes. L'acier forgé est généralement plus solide et plus fiable que les pièces moulées et les plaques d'acier, car les flux de grains de l'acier sont modifiés et se conforment à la forme de la pièce. Parmi les exemples de pièces forgées, on peut citer les volants d'inertie, les fixations, les roulements et les composants du groupe motopropulseur.

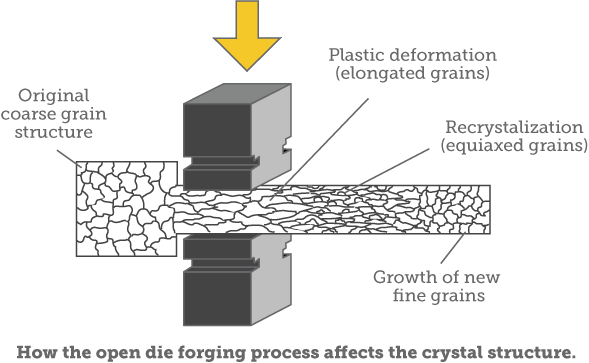

L'un des principaux avantages de cette méthode est l'uniformité de la composition du grain. Le chauffage et la mise en forme du métal recristallisent en fait le matériau et affinent ses grains. Ces changements améliorent les propriétés mécaniques du métal, ce qui lui permet de supporter des charges plus importantes, de résister à davantage d'impacts et d'avoir une plus grande résistance globale au cisaillement.

Diagramme via Scot Forge

Avantages

- Intégrité structurelle supérieure

- Le produit fini est mécaniquement solide et durable

- Les pièces peuvent résister à des chocs plus importants que les pièces moulées.

- Besoin réduit de finitions de surface pour obtenir la résistance du matériau

- Réduction des coûts des matériaux

- Réduction des exigences en matière de contrôle des processus et d'inspection

Que votre produit nécessite des composants forgés ou moulés par gravité, si vous recherchez une meilleure qualité, des économies ou simplement à diversifier votre chaîne d'approvisionnement, l'Inde pourrait être la solution.

.jpg?width=176&height=56&name=MR_associatedNetwork_logo%20(1).jpg)