Laconception pour la fabrication (DFM) est le processus qui consiste à concevoir des pièces, des composants ou des produits pour en faciliter la fabrication, dans le but de fabriquer un meilleur produit à un moindre coût, en simplifiant, en optimisant et en affinant la conception du produit. L 'acronyme DFMA (Design for Manufacturing and Assembly) est parfois utilisé de manière interchangeable avec DFM .

Cinq principes sont examinés au cours d'une DFM. Il s'agit des principes suivants

- le processus

- la conception

- les matériaux

- l'environnement

- Conformité/outillage

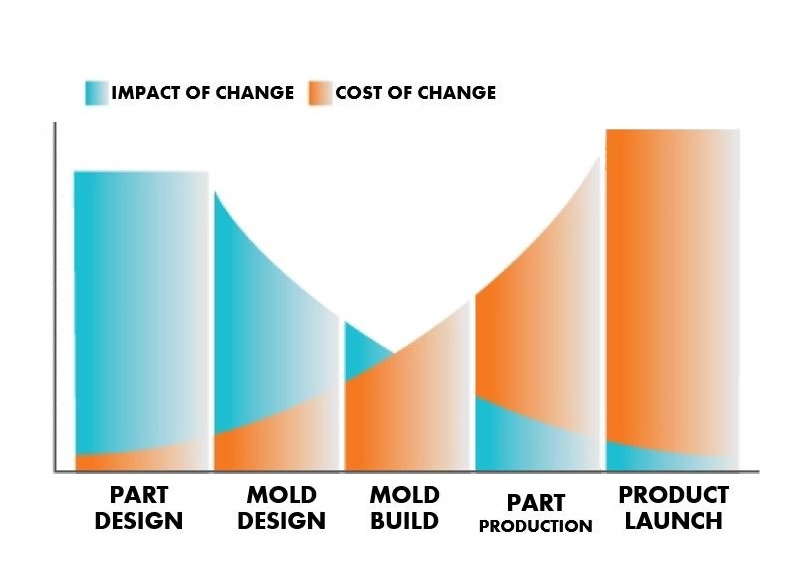

Le graphique suivant offre une excellente représentation visuelle de l'effet d'une DFM précoce. Au fur et à mesure que la conception progresse dans le cycle de vie du produit, les modifications deviennent plus coûteuses et plus difficiles à mettre en œuvre. Une DFM précoce permet d'apporter rapidement des modifications à la conception, à l'endroit le moins coûteux.

Il est plus facile de réunir les parties prenantes dès le début du processus de conception si vous développez un nouveau produit, mais même si vous avez affaire à un produit établi, la remise en question de la conception initiale est un élément nécessaire d'une DFM approfondie. Trop souvent, les erreurs de conception sont répétées en reproduisant une conception antérieure. Remettez en question chaque aspect de votre conception.

- Examinez les dessins originaux.

- Démontez le produit.

- Examinez les produits concurrents et voisins, ainsi que les principaux utilisateurs tels que les secteurs médical et automobile.

- Parlez à votre fabricant sous contrat - qui a peut-être résolu le problème avec un autre client ?

- Quelqu'un d'autre a-t-il résolu ce problème d'une manière différente ?

- Existe-t-il un moyen de l'améliorer ?

La DFM demande beaucoup de réflexion, de temps et d'efforts. Jeff Tadin, notre ingénieur principal en développement de produits, a près de 30 ans d'expérience dans le domaine du développement, de la conception et de la fabrication de produits. Aujourd'hui, il va nous présenter un processus hypothétique de DFM à l'aide d'une souris d'ordinateur de base (cette souris n'a pas été produite par East West Manufacturing).

5 PRINCIPES DE LA DFM : UN EXAMEN PLUS APPROFONDI

1 | PROCESSUS

Le processus de fabrication choisi doit être adapté à la pièce ou au produit. Vous ne voudriez pas utiliser un procédé très capitalisé comme le moulage par injection, qui implique la construction d'outils et de matrices, pour fabriquer une pièce de faible volume qui aurait pu être fabriquée à l'aide d'une méthode moins capitalisée, comme le thermoformage. Cela reviendrait à utiliser un char d'assaut pour écraser une fourmilière - un cas classique d'exagération. Voyons ce que Jeff a à dire sur le choix du bon procédé de fabrication :

Pour déterminer le processus de fabrication, Jeff explique que le DFM a pris en considération la quantité de pièces fabriquées, le matériau utilisé, la complexité des surfaces, les tolérances requises et la nécessité éventuelle de recourir à des processus secondaires. Vous remarquerez que bon nombre des questions qu'il pose au sujet du processus se retrouvent également dans la rubrique "Conception".

2 | CONCEPTION

La conception est essentielle. Le dessin de la pièce ou du produit doit être conforme aux bons principes de fabrication pour le processus de fabrication que vous avez choisi. Voici Jeff, qui parle de la conception de la souris :

Dans le cas du moulage par injection de plastique, par exemple, les principes suivants s'appliquent :

- une épaisseur de paroi constante, ce qui permet un refroidissement constant et rapide de la pièce

- un tirage approprié (1 à 2 degrés sont généralement acceptables)

- Texture - besoin de 1 degré pour chaque 0,001" de profondeur de texture sur les parois latérales de la texture.

- Côtes = 60 % de la paroi nominale, en règle générale.

- Transitions simples entre les caractéristiques épaisses et minces

- L'épaisseur de la paroi n'est pas trop faible, ce qui augmente la pression d'injection.

- Pas de contre-dépouilles ou de caractéristiques nécessitant une action latérale - toutes les caractéristiques sont "dans l'axe de l'ouverture du moule".

- Spécifiez les tolérances les plus faibles qui permettent d'obtenir un bon produit - et consultez l'organisation professionnelle de votre processus de fabrication pour savoir ce qui est raisonnable pour ce processus.

Veillez à discuter de la conception avec votre fabricant sous contrat, qui peut s'assurer que votre conception est conforme aux principes de bonne fabrication pour le processus sélectionné.

3 | MATÉRIAU

Il est important de sélectionner le bon matériau pour votre pièce/produit. Dans cette vidéo, Jeff parle de certains des critères qui entrent en ligne de compte dans cette décision :

Voici quelques propriétés de matériaux à prendre en compte lors de la DFM :

- Propriétés mécaniques - Quelle doit être la résistance du matériau ?

- Propriétés optiques: le matériau doit-il être réfléchissant ou transparent ?

- Propriétés thermiques - Quelle doit être la résistance à la chaleur ?

- Couleur - Quelle doit être la couleur de la pièce ?

- Propriétés électriques - Le matériau doit-il être diélectrique (agir comme un isolant plutôt que comme un conducteur) ?

- Inflammabilité - Dans quelle mesure le matériau doit-il être résistant aux flammes/brûlures ?

Une fois encore, veillez à discuter du matériau avec votre fabricant sous contrat, qui pourrait avoir accès à des matériaux existants dans son portefeuille, ce qui vous permettrait d'obtenir des prix plus bas pour le matériau.

4 | ENVIRONNEMENT

Votre pièce/produit doit être conçu pour résister à l'environnement auquel il sera soumis. Toutes les formes du monde n'auront aucune importance si la pièce ne peut pas fonctionner correctement dans ses conditions normales d'utilisation :

5 | CONFORMITÉ/ESSAIS

Tous les produits doivent être conformes aux normes de sécurité et de qualité. Il s'agit parfois de normes industrielles, parfois de normes de tiers, parfois de normes internes propres à l'entreprise.

Votre fabricant doit disposer d'installations d'essai certifiées ISO. Renseignez-vous : Qui se chargera des tests UL, ETL et autres tests effectués par des tiers? Où ces essais auront-ils lieu ?

FACTEURS INFLUENÇANT LA DFM

L'objectif de la DFM est de réduire les coûts de fabrication sans diminuer les performances. Outre les principes de la DFM, voici cinq facteurs susceptibles d'affecter la conception pour la fabrication et la conception pour l'assemblage :

1 | Minimiser le nombre de pièces

La réduction du nombre de pièces d'un produit est le moyen le plus rapide de réduire les coûts, car elle permet de réduire la quantité de matériaux nécessaires, les coûts d'ingénierie, de production et de main-d'œuvre, jusqu'aux coûts d'expédition.

2 | Standardiser les pièces et les matériaux

La personnalisation et l'adaptation sont coûteuses et prennent du temps. L'utilisation de pièces normalisées de qualité peut raccourcir le délai de production, car ces pièces sont généralement disponibles et vous pouvez être plus sûr de leur cohérence.

Les matériaux sont basés sur l'utilisation prévue du produit et sur sa fonction. Pensez-y :

- Quelle doit être la sensation au toucher ? Dur ? Souple ?

- Doit-il résister à la pression ?

- Votre pièce ou votre produit doit-il conduire la chaleur, l'électricité ?

3 | Créer des assemblages modulaires

L'utilisation de modules ou d'assemblages modulaires non personnalisés dans votre conception vous permet de modifier le produit sans perdre sa fonctionnalité globale. Un exemple simple est celui d'une automobile de base à laquelle vous pouvez ajouter des éléments supplémentaires en la dotant d'une mise à niveau modulaire.

4 | Conception pour un assemblage efficace

Les pièces peuvent-elles s'emboîter ou se clipser ? Cherchez des moyens d'assembler les pièces sans utiliser de vis, d'attaches ou d'adhésifs. Si vous devez utiliser des fixations, voici quelques conseils :

- Réduisez au minimum le nombre, la taille et la variation des fixations.

- Utilisez autant que possible des fixations standard.

- Utilisez des vis autotaraudeuses et des vis chanfreinées pour une meilleure mise en place.

- Évitez les vis trop longues ou trop courtes, les rondelles séparées, les trous taraudés, les têtes rondes et les têtes plates.

5 | Réduire au minimum la réorientation des pièces pendant l'assemblage et l'usinage

Les pièces doivent être conçues de telle sorte qu'un minimum d'interaction manuelle soit nécessaire pendant la production et l'assemblage.

6 | Rationaliser le nombre d'opérations/processus de fabrication

Plus le processus de fabrication de votre produit est complexe, plus les variables d'erreur sont nombreuses. Rappelez-vous ce qu'a dit Jeff : Tous les processus ont des limites et des capacités. N'incluez que les opérations essentielles à la fonction de la conception.

7 | Définir des finitions de surface "acceptables

À moins qu'il ne s'agisse d'un produit destiné à un salon professionnel, privilégiez la fonction plutôt que le tape-à-l'œil pour vos finitions de surface.

BONUS : 4 QUESTIONS CLÉS SUR LE MOULAGE PAR INJECTION PLASTIQUE ET LE DFM

Jeff a beaucoup parlé du moulage par injection de plastique dans les vidéos. Voici quatre questions importantes à garder à l'esprit concernant la DFM et le processus de moulage par injection :

Dans quelle direction l'outil va-t-il tirer ?

Voici comment cela fonctionne : Un outil (ou moule) est constitué de deux moitiés. Le liquide plastique chaud est versé dans le moule, puis rapidement refroidi. Les deux moitiés sont séparées et vous obtenez votre pièce. Si l'une des caractéristiques de votre pièce se déplace dans une direction différente de la traction du moule, cela compliquera l'outillage et l'outil coûtera plus cher.

Y a-t-il des contre-dépouilles ou des caractéristiques qui risquent d'être piégées ?

Les contre-dépouilles sont des protubérances ou des renfoncements dans la conception qui empêchent le moule de s'éloigner de la pièce. Elles peuvent se coincer dans l'outil et causer des dommages. Si l'élément de conception à l'origine de la contre-dépouille est absolument nécessaire, il est possible de le contourner en utilisant une glissière, mais cela augmente le prix de l'outil. Il vaut mieux se débarrasser de la contre-dépouille en modifiant la conception.

Quelle est la régularité de l'épaisseur des parois ?

Les zones épaisses des pièces en plastique sont conçues pour être plus résistantes. Mais l'épaisseur détermine également le temps de refroidissement de la pièce, et plus le refroidissement est long, plus le risque d'enfoncement est grand. L'affaissement n'est pas une bonne chose. C'est une zone de faiblesse dans la pièce. En outre, des temps de cycle plus longs augmentent le coût de la pièce, car le temps de presse nécessaire au moulage de la pièce est plus important.

Pour résoudre ce problème, un ingénieur amincit une zone épaisse et la renforce avec des nervures. Cependant, les parois minces ne sont pas non plus une bonne solution. Les parois trop minces peuvent facilement se briser. Selon la pièce, l'épaisseur des parois varie de 3 à 5 mm. Les ingénieurs rechercheront également des transitions entre les parois minces et les parois épaisses, en veillant à ce que la transition soit progressive.

La conception nécessite-t-elle des angles de dépouille ?

Des côtés ou des parois droits font coller la pièce au moule, ce qui la rend difficile à retirer de l'outil. Les angles de dépouille sont de légers amincissements des parois ou des côtés du moule qui permettent à la pièce de s'éjecter correctement du moule. Plus l'angle de dépouille est important, plus il est facile de sortir la pièce.

10 RÉSULTATS D'UNE FABRICATION ASSISTÉE PAR ORDINATEUR EFFICACE

Le livre Computer-Aided Manufacturing présente 10 principes de conception pour la fabrication généralement acceptés qui ont été développés pour aider les concepteurs à réduire le coût et la complexité de la fabrication d'un produit. Les résultats d'une conception pour la fabrication réussie sont quantifiables de diverses manières .

- Minimiser le nombre de pièces du produit. Limiter le nombre de pièces de votre produit est un moyen facile de réduire le coût d'un produit. Pourquoi ? Parce que cela réduit automatiquement la quantité de matériaux et de main-d'œuvre d'assemblage nécessaires. La réduction du nombre de pièces se traduit également par une diminution des coûts d'ingénierie, de production, de main-d'œuvre et d'expédition.

- Utilisez des pièces standardisées dans la mesure du possible. La personnalisation n'est pas seulement coûteuse, elle prend aussi beaucoup de temps. Les pièces normalisées sont déjà fabriquées pour répondre aux mêmes critères de qualité, à chaque fois. Elles sont déjà outillées. Vous réalisez donc des économies et vous n'avez pas à vous demander si elles passeront l'inspection.

- Créez une conception modulaire. L'utilisation de modules peut simplifier toute refonte future du produit et permet également d'utiliser des composants standard et de réutiliser les modules dans d'autres projets.

- Concevoir despièces multifonctionnelles. Cela semble plutôt évident, mais c'est un moyen simple de réduire le nombre total de pièces : concevoir des pièces ayant plus d'une fonction.

- Concevoirdes produits à usages multiples. Dans le prolongement du point précédent, différents produits peuvent partager des pièces conçues pour un usage multiple. Votre produit peut-il utiliser des pièces standardisées qui peuvent être utilisées dans plusieurs produits ?

- Concevoir pour faciliter la fabrication. Choisissez la combinaison idéale entre le matériau et le processus de fabrication qui minimisera les coûts de production. Les tolérances ridiculement serrées sont à proscrire [nous y reviendrons]. [Évitez les opérations finales coûteuses et laborieuses telles que la peinture, le polissage et l'usinage de finition.

- Concevez votre produit de manière à ce qu'il puisse s'assembler sans utiliser de vis, d'attaches ou d'adhésifs. Votre produit peut-il s'emboîter ou se clipser ? Les vis n'ajoutent qu'environ 5 % au coût des matériaux, mais 75 % au coût du travail d'assemblage. N'oubliez pas : si des fixations sont nécessaires, essayez d'en réduire la taille, le nombre et le type au minimum et utilisez des fixations standard dans la mesure du possible.

- Concevez votre pièce de manière à minimiser les manipulations, en particulier lors de la production et de l'assemblage. La manipulation comprend le positionnement, l'orientation et la fixation de la pièce. Pour l'orientation, utilisez autant que possible des pièces symétriques.

- Minimisez le sens de l'assemblage. Dans la mesure du possible, vos pièces doivent être assemblées dans une seule direction. Idéalement, les pièces devraient être ajoutées par le haut, parallèlement à la direction gravitationnelle (c'est-à-dire vers le bas).

- Concevez votre pièce pour maximiser la conformité. Comptez sur les caractéristiques de conception intégrées, telles que les cônes ou les chanfreins, ou sur des rayons de taille modérée pour guider l'insertion de l'équipement et pour protéger la pièce contre les dommages.

On dit qu'environ 70 % des coûts de fabrication d'un produit - le coût des matériaux, du traitement et de l'assemblage - sont déterminés par les décisions de conception. Si c'est le cas, vous devez vous assurer que vous adhérez aux meilleures pratiques de conception possibles.

LE DANGER DES TOLÉRANCES SERRÉES EN DFM

Tout ingénieur digne de ce nom examinera également de très près les tolérances spécifiées dans les dessins de la pièce. Les fabricants reçoivent souvent des dessins de clients avec des tolérances déraisonnablement serrées qui peuvent faire des ravages dans un appel d'offres.

- Réduction du coût de l'outillage

- Facilité de fabrication

- Moins de défauts

- Augmentation des rendements

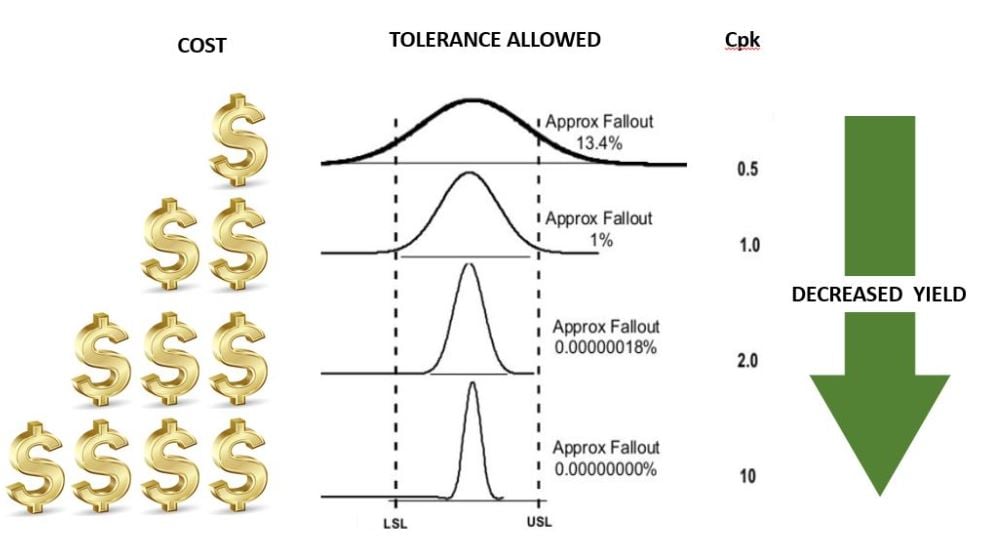

Le graphique ci-dessous montre la baisse du rendement et l'augmentation des coûts au fur et à mesure que la tolérance augmente.

La courbe en cloche montre les mesures d'une dimension particulière, y compris la limite supérieure de spécification (LSS) et la limite inférieure de spécification (LIS), qui sont basées sur les tolérances. Plus la tolérance est serrée, plus la courbe en cloche doit être étroite pour que les dimensions soient conformes aux spécifications.

Tous les processus de fabrication ont des limites quant à ce qu'il est raisonnable de fabriquer - c'est l'écart entre la LSU et la LSI. En cas de doute, consultez votre fabricant sous contrat ou l'organisation professionnelle du processus. Il existe de nombreuses données sur les procédés les plus courants qui vous permettront de savoir ce qu'il est raisonnable de spécifier.

Les tolérances doivent être déterminées par trois éléments :

- le processus de fabrication ;

- le matériau utilisé

- la sensibilité des caractéristiques aux variations.

La gestion des tolérances est un élément essentiel d'une bonne DFM, et les chiffres figurant sur le dessin doivent toujours être justifiés.

COMBIEN DE TEMPS DURERA LA DFM ?

Vous vous demandez peut-être combien de temps vous devrez investir dans la DFM ? Cela dépend vraiment de la qualité de la conception avec laquelle vous commencez.

L'un de nos ingénieurs compare cela à la relecture d'un essai. Par exemple, si vous comprenez l'intention de l'auteur, il est beaucoup plus facile de faire les corrections dans le texte. Mais si vous lisez l'essai sans comprendre clairement l'intention, vous risquez de faire des allers-retours avec des corrections avant d'arriver à une copie finie.

Il en va de même pour la DFM. Peut-être que la conception est claire et qu'elle répond à toutes les questions de toutes les parties. Vous serez prêt à partir en un jour ou deux. Mais en fonction du nombre de questions, de leur difficulté, de la rapidité et de la rigueur des réponses, il se peut que vous deviez attendre une semaine ou plus. Respirez profondément. Votre fabricant contractuel sera en mesure de vous donner une meilleure idée du temps qu'il estime nécessaire. N'oubliez pas que la rapidité n'est pas l'objectif : c'est un produit de qualité qui l'est.

Une bonne DFM se termine, on l'espère, par une réduction de la complexité de la conception et par la satisfaction des exigences du client en matière de prix, de spécifications, de matériaux et de calendrier.

En d'autres termes, la conception est jugée fabricable et prête pour l'étape suivante du processus de production.

Mais il s'agit là d'un autre article de blog pour un autre jour

Êtes-vous prêt à en savoir plus sur ce que vous devez rechercher chez un partenaire DFM ?Cliquez sur le téléchargement ci-dessous:

.jpg?width=176&height=56&name=MR_associatedNetwork_logo%20(1).jpg)